Сборка конических и червячных передач

А — недостаточный зазор (колеса чрезмерно сближены); 6 — межосевой угол больше расчетного; в — .межосевой угол меньше расчетного Опыт свидетельствует о целесообразности пригонки зубчатых колес так, чтобы их зубья касались рабочих поверхностей ближе к тонким концам. В процессе нагружения тонкий конец зуба начнет деформироваться и зубья начнут прилегать по большей поверхности. То же самое будет… Читать ещё >

Сборка конических и червячных передач (реферат, курсовая, диплом, контрольная)

Зубчатые колеса конических передач имеют зуб переменной длины, что усложняет сборку. Изменение толщины зуба определяется углом при вершине и высотой конуса. Однако вершина конуса — мнимая точка. Поэтому' проверять конические колеса необходимо в зацеплении с другим, эталонным колесом. На этом основаны приборы для контроля конических зубчатых колес.

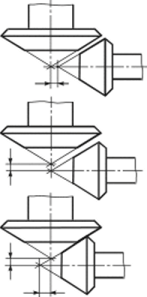

При сборке конических передач главное значение придается совпадению вершин делительных конусов. Вершины конусов могут нс совпадать как в плоскости осей их валов, так и в плоскости, перпендикулярной к ней (рис. 5.13).

Допустимые смещения вершины делительного конуса вдаль осей колес приведены в приложении 4. Например, для калес модуля свыше 2,5 до 6 и 8-й слепсш! точности AL = 0…58 мкм.

Возможной погрешностью при сборке конических зубчатых передач является также неперссечснис осей.

Рис. 5.13. Несовпадение вершин делительных конусов.

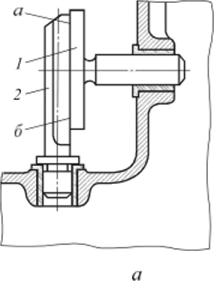

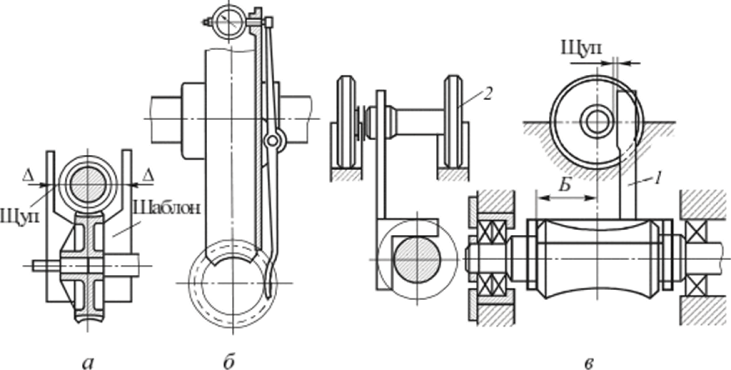

Допуски на отклонение осей от пересечения в зависимости от модуля, степени точности и длины образующей приводятся в приложении 4. Правильность взаимного расположения гнезд для валов конических зубчатых колес в корпусе проверяют на специальных приспособлениях (рис. 5.14). Приспособление состоит из диска 1 с калиброванным хвостовиком и калибралинейки 2. Если в точках а и 6 нет зазора, то угол выдержан точно.

В процессе сборки конических передач сначала регулируется зазор в конических подшипниках (по отдельности колеса и шестерни), а затем совпадение вершин конусов. Для получения правильного сопряжения конические зубчатые колеса передвигают по направлению осей, пока не совместятся воображаемые вершины их конусов. Чаще перемешают шестерню, уста напаиваемую в стакане.

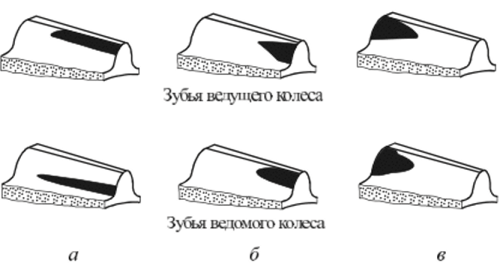

Проверяют качество зацепления зубьев кодсс часто по пятну кошакта О качестве прилегания боковых поверхностей зубьев при работе судят по размерам и расположению пятна контакта (рис. 5.15).

Рис. 5.14. Схемы контроля отклонения от пересечения осей отверстий под коническую зубчатую передачу.

а — недостаточный зазор (колеса чрезмерно сближены); 6 — межосевой угол больше расчетного; в — .межосевой угол меньше расчетного Опыт свидетельствует о целесообразности пригонки зубчатых колес так, чтобы их зубья касались рабочих поверхностей ближе к тонким концам. В процессе нагружения тонкий конец зуба начнет деформироваться и зубья начнут прилегать по большей поверхности. То же самое будет происходить и в процессе приработки колес.

Сбо]жа червячных передач. Эти передачи начшгают собирать со сборочной единицы червячною колеса, так как червячные кшсса очень часто выполняют.

![С борные червячные колеса (1 ].](/img/s/8/47/1369747_4.png)

Рис. 5.16. С борные червячные колеса (1 ].

Рис. 5.15. Виды отпечатков краски при неправильном зацеплении:

сборными: бронзовый венец (для уменьшения трения) и стальная ступица (рис. 5.16). Венец напрессовывают на стуши iy в холодном, но чаще в подогретом состоянии. Затем свертят отверстия и нарезают в mix резьбу для стопоров, ввертывают стопоры и расксрнивают их.

При креплении венца прецизионными болтами (рис. 5.16, в) венец сначала закрепляют тремя временными болтами. Выверяют положение венца на радиальное биение. Развертывают совместно отверстия в венце и ступице. Ставят и завишшвают постоянные болты. Снимают временные болты и после совместного развертывания отверстий ставят на их место постоянные.

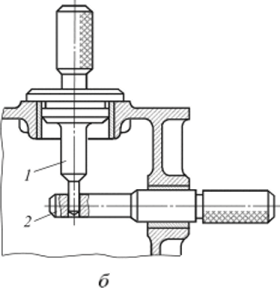

Существенным моментом при сборке червячных передач является обеспечение правильного заиеатення червяка с колесом, а именно: 1) датжна быть выдержана величина угла скрещивания осей червяка и колеса (90°);

2) величина А мсжцс1лрового расстояния должна быть в допуске; 3) средняя плоскость колеса датжна совпадать с осью червяка; 4) боковой зазор в зацеплении должен соответствовать техническим требованиям.

Рис. 5.17. Схемы контроля положения червяка относительно червячного.

колеса [1]:

а — при помощи шаатона: б — при помощи индикаторного приаюсоатешю; в — при помощи шаблона и контрольного валика.

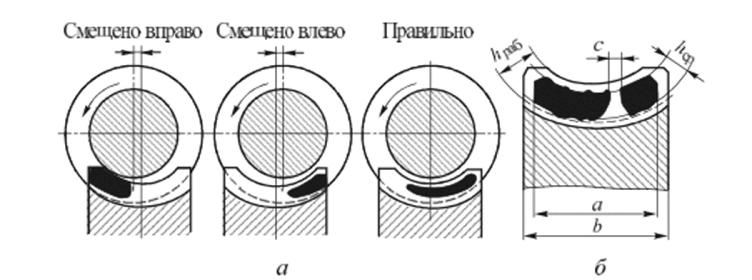

Рис. 5.18. Контроль червячного зацеплешщ по пятну контакта.

Контроль межосевош расстояшш отверстий в корпусе и перекос il осей производят после растачивания отверстий с помощью контрольных валиков, измерительного червяка и специальных шаблонов. Главная задача — обеспечить совпадение средней плоскости колеса с осью червяка. Проверку положения оси червяка относительно колеса производит с помощью: шаблона; индикаторного приспособления; контрольного валика (рис. 5.17).

Допускаемые предельные отклонения мсжоссвого расстояния АЛ и требуемые смещения средней плоскости колеса Ag привалены в приложении 4. Перекос осей характеризуется величиной отклонения угла скрещивания осей колеса и червяка, выраженной в линейном измерении на ширине колеса. Он измеряется по контрольным оправкам с помощью щупа или индикатора. Смещение сратней плоскости колеса может быть эффективно проверено по паложешно пятна контакта (рис. 5.18).